如果你佩戴助聽器,那么你或許已經是3D打印革命的一員了。這是因為你佩戴的助聽器可能是3D打印的。

菲爾•李維斯(Phil Reeves)撰寫了一篇有關3D打印行業的報告。他說,有1,000多萬個3D打印的助聽器正在全球范圍內流通。EnvisionTec公司的營銷助理珍娜•富蘭克林(Jenna Franklin)聲稱,世界上的大部分助聽器都是用3D打印機制造出來的。該公司是面向助聽器行業的主要3D打印機制造商。

發生這種轉變的一大原因在于,3D打印機已經把一個依靠手工的勞動密集型行業變成了一個自動化的行業。

從通用到定制,從9步到3步

以前,助聽器的生產工序由大約9個步驟組成,包括制作模具、把它們變成耳朵印模和修整最終定型的外殼等等。助聽器制造商聘請技工并建立手工坊來執行這個工序,這需要一周多的時間。通過這種工序制造出來的助聽器基本上都是相同的。它們的相似性反映在最終產品的尺寸上。“它們有可能與耳朵剛好契合,也有可能因為太松而脫落。”富蘭克林說。

3D打印的助聽器

3D打印的助聽器

但對于3D打印的助聽器而言,尺寸定制不再是個問題。時間也不是問題。最終產品的塑形和注模工序現在可以在一天內完成。

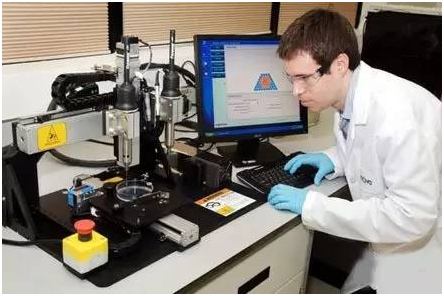

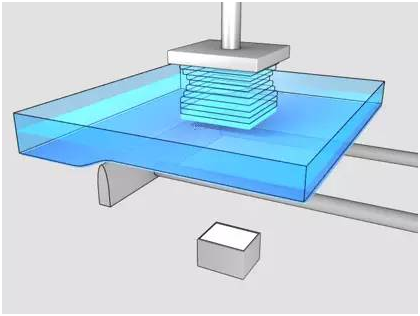

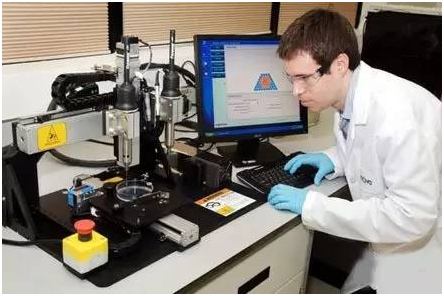

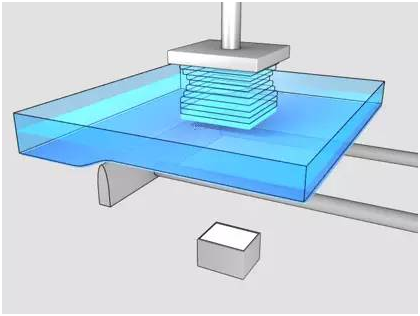

3D打印把工序縮短到了3個步驟,即掃描、制模和打印。在新的數字化工序中,聽力矯治專家用3D掃描儀掃描耳朵,以便用激光器造出耳朵印模。掃描過程利用數字照相機創造了大約10萬到15萬個參照點,然后發送給技術人員或模型師,他們把模板和幾何形狀應用到耳朵印模上。

在這個步驟中,技術人員會試驗多種組合和幾何模型,以便定做出適合特定客戶群的助聽器。然后,助聽器外殼用樹脂打印出來,再裝配上必要的通氣孔和電子器件。一旦技術人員完成了建模,3D打印機就能迅速制造出助聽器外殼。

例如,打印機可以在60到90分鐘內打印出65個助聽器外殼或47個助聽器模型。打印速度有助于制造商實現規模化和按需生產。另外,數字文件有助于模型師校準和重新利用耳朵印模來糾正錯誤。換句話說,3D打印機使助聽器快速的原型制造和批量生產成為可能。